DXFデータの作成

お客様から頂く製品図面は、AIファイル、PDFファイル、DXFファイルとさまざまです。 FAXで図面が送られてくる場合もあります。

製品図面には、製品の寸法や配色、エンボス形状や両面テープの指定などの多くの製品構成が書かれています。

製品図面には、製品の寸法や配色、エンボス形状や両面テープの指定などの多くの製品構成が書かれています。

最初に行う作業は、何面で印刷するか? エンボスやプレス加工は何面で行うか? を決めることです。

原反材料の大きさを把握し、材料取りで無駄が発生しないように面付けを考えます。

保護フィルムや両面テープの原反寸法、ロール幅も考慮し最大公約数を探っていきます。

印刷面付け、加工面付けが決まったあとは、分色作業を行い、製版用のフィルムを作成します。 フィルムの作成は外注に依頼しています。そして製版依頼を行います。

エンボス金型やビク型は全て専門の型屋に発注します。 ビク型は難しいものでも3日程度で仕上がってきますが、プレス金型やエンボス金型ははやくて2週間程度かかります。 新製品を受注してから試作品作成までの納期はほとんどが2週間。 ぎりぎりです。 そのため金型の図面を最初に書きます。

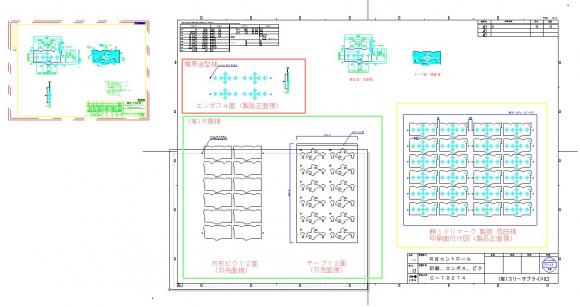

上画像は最近量産に移行した製品の最終DXFデータです。

一番左側に置いてある図面はお客様から頂いたDXFデータです。

DXFデータで図面を頂けると、一から図面を書く必要がないので助かります。

そして真ん中上段は公差を考慮して外形寸法を変更した1面の製品図面です。

基本的に外形寸法は小さく、中穴は大きくします。

これは、成型品に貼り付けた時、外形寸法が大きいと絶対に使えませんが、小さければ貼ることができます。

中穴は逆に小さいと、そこに入るべきスイッチやコネクターが入りません。

大きい分には問題ありません。

外形も中穴も公差内で最大0.2mm程度の補正を行います。

薄いオレンジで囲った枠内がエンボス金型の図面です。

この製品の場合は4面でエンボスします。

緑枠内が外形型とテープ型。トムソン型(ビク型)で12面です。

最後に黄色枠内が印刷面付けです。24面で印刷します。

この製品の場合、エンボス加工を2☓2の4面で3回送りで行うために、印刷フィルムを中央で断裁しなければなりません。

そのため印刷シート中央のドブを広く確保しています。

また、スクリーン印刷の刷版の伸びを考慮して、ビク型の送りピッチを0.02mmほど大きくしています。

6回送っているので、全体で0.12mmほど大きくなる計算となります。

上記した個品の製品寸法の修正と合わせて、断裁ドブの確保、送りピッチの修正、さらにはラミネートの貼りシロやテープの貼りシロも考えながらDXF図面を書きます。

貼りシロを確保することは作業効率アップにつながるので大切な事です。

DXFデータの作成作業は全製造過程を把握し、各部署が作業のしやすいレイアウト、かつ無駄の無い材料取りが要求されます。

また、高価な金型の寸法を間違えると会社に多大な損害を与えてしまうので気の抜けない作業です。

お客様から頂いた個品の製品図面からここまで発展させます。

責任重大な作業ですが、自分の描いた青図通りにトラブル無く各工程を通過し、図面通りに仕上がった製品を見るとうれしいものです。