キーとキーの間(桟)の重要性

桟←「さん」と読みます。

スリーサプライで製造している多くの製品にはキーがあります。

ファンヒーターに代表される多くの家電製品の場合は、キーとキーの間が広くあいています。

しかし、NCマシンのキーボードやキーボードの下に敷くスペーサーの場合、キーとキーの間は非常に狭く設計されています。

キーとキーの間が狭いということは狭い面積でもフルキーボードが可能になるので利用する側にとってはありがたいことですが、銘板を作成する側、つまり弊社スリーサプライではより高度な技術を要求されることになります。

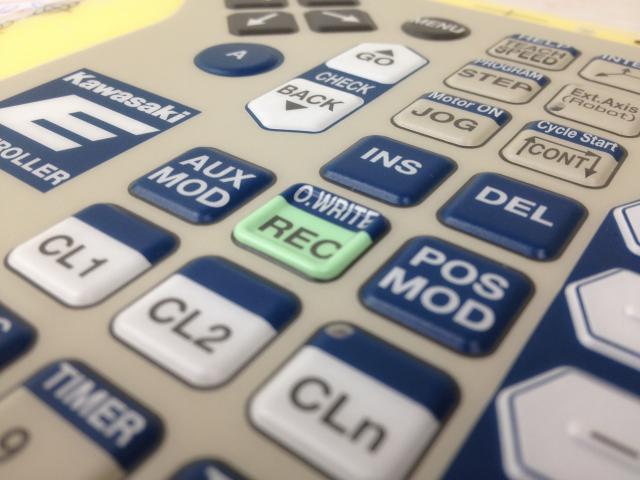

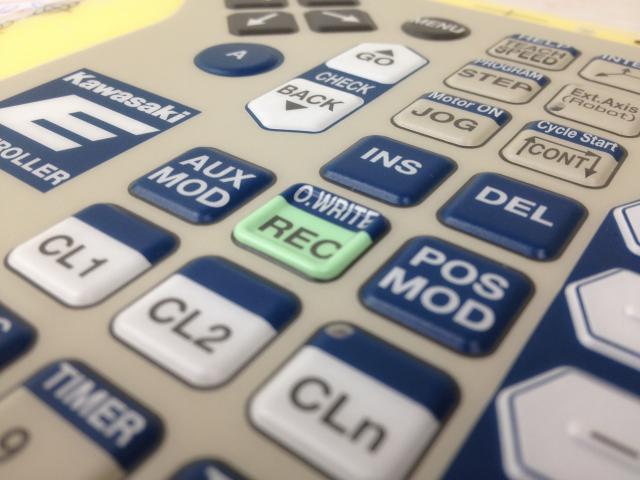

例えばこんな製品があります。

例えばこんな製品があります。

キーとキーの間の桟は2mmほど。

ウレタン素材のこの製品の場合、桟の部分をしっかりとパネルの支え部分に接着する必要があります。

接着には両面テープが用いられます。場合によっては両面テープが貼られたスペーサーを挟み込む場合もあります。

キーとキーの間、桟がしっかりとパネルに固定されていないと、キーを押した時に近接しているキーに干渉し機能的なトラブルの原因となります。

また桟の部分が浮いてしまい、見た目も悪くなり不良品と判断されます。

桟の狭い製品への両面テープの貼り合わせ

左写真はフルキーボード銘板の裏側です。

パネル側の桟に固定するために両面テープの貼り合わせ作業を終えたところです。

左写真はフルキーボード銘板の裏側です。

パネル側の桟に固定するために両面テープの貼り合わせ作業を終えたところです。

この製品の場合、エンボスしてあるキーとキーの間の平らな部分は2.5mmほどです。

そこへ桟が2mmの両面テープの貼り合わせを行います。

フルキーボードなので左右に長い製品です。

最大の課題点は、いかにエンボスピッチに合わせるかということです。

貼りズレした場合、両面テープがエンボスキーの中に入ってしまい、キーを押した時にズレ出た両面テープの粘着部分と接触してしまいます。

キーエンボスの型は金属なので、図面のピッチ通りの仕上がりなのですが、エンボス処理を施された製品はフィルムなので歪みが発生します。

この歪み(通常は収縮)を計測し、両面テープのプレス型の穴ピッチを合わせる修正作業を2度3度と行いました。

その上でラミネート部門の熟練工が貼り合わせ作業を行います。

非常に難易度の高い作業で、この製品の貼り合わせ作業を行える社員はスリーサプライ全体でも数人です。

最高難易度のウレタン製品

上記のように、キー間の桟の狭い製品への両面テープの貼り合わせは難易度の高い作業です。

しかしそれも素材がPETフィルムであれば収縮率が安定しているので比較的高い歩留まりの生産が可能です。

もっともやっかいなのがウレタン素材の製品です。

ウレタンはゴムのように柔らかい素材なので伸縮が安定しません。

さらにはテープ貼り合わせ(仮止め)でローラーに通した時に、その柔らかさゆえにローラーに追従せず材料がたわんでいきます。

これは気泡(エアー混入)の原因となります。

左写真はウレタン素材の製品にスペーサーと両面テープを貼り合わせています。

左写真はウレタン素材の製品にスペーサーと両面テープを貼り合わせています。

PETフィルムの製品と同じようにテープの位置決めをしてローラーに通すだけでは上手く見当を合せて貼り合わせる事は不可能です。

ローラーを通る段階でエンボスキーの位置が材質の柔らかさゆえ移動してしまうからです。

しかしスリーサプライではエンボス製品とテープの貼り合せに関しての独自のノウハウを持っております。

ここで公開できないのが残念です。

スリーサプライのラミネート部門では、横幅が500mmほどのエンボスを施したウレタン素材にも気泡無く両面テープやスペーサーを貼り合わせることができます。

当初は他社同様に気泡や位置ズレでほぼ全滅(歩留まり0%)していたのですが、独自の貼り合わせ技術により現在では95%を超える歩留まりでの生産が可能となりました。

この作業は専属で1名が行っています。

貼り合わせの技術を確立してもなお最高難易度の作業です。

大判のウレタン製品へのテープ貼り合わせは、1時間に10枚出来れば上々の超難易度の高い作業です。。

本音を言えば、技術料も含めて1枚100円以上の加工費を頂きたいところなのですが、そこが製造業のツライところです。

スリーサプライではこの貼り合わせ作業を通常価格で行っています。

大判のウレタン製品へのテープ貼り合わせは、1時間に10枚出来れば上々の超難易度の高い作業です。。

本音を言えば、技術料も含めて1枚100円以上の加工費を頂きたいところなのですが、そこが製造業のツライところです。

スリーサプライではこの貼り合わせ作業を通常価格で行っています。

現在ウレタンやそれと同様な素材への両面テープやスペーサーの貼り合わせでお困りの際は、こちらまでご相談下さい。

例えばこんな製品があります。

例えばこんな製品があります。 左写真はフルキーボード銘板の裏側です。

パネル側の桟に固定するために両面テープの貼り合わせ作業を終えたところです。

左写真はフルキーボード銘板の裏側です。

パネル側の桟に固定するために両面テープの貼り合わせ作業を終えたところです。 左写真はウレタン素材の製品にスペーサーと両面テープを貼り合わせています。

左写真はウレタン素材の製品にスペーサーと両面テープを貼り合わせています。 大判のウレタン製品へのテープ貼り合わせは、1時間に10枚出来れば上々の超難易度の高い作業です。。

本音を言えば、技術料も含めて1枚100円以上の加工費を頂きたいところなのですが、そこが製造業のツライところです。

スリーサプライではこの貼り合わせ作業を通常価格で行っています。

大判のウレタン製品へのテープ貼り合わせは、1時間に10枚出来れば上々の超難易度の高い作業です。。

本音を言えば、技術料も含めて1枚100円以上の加工費を頂きたいところなのですが、そこが製造業のツライところです。

スリーサプライではこの貼り合わせ作業を通常価格で行っています。