ポリカーボネート(ポリカ)材の切削加工について

ポリカーボネート(ポリカ)材にスクリーン印刷を施し、トムソン型でのプレス加工を行う製品は意外に多くあります。

一般的には0.5mm以下の厚みのポリカーボネート材が多く使われますが、製品の使用用途によっては t=1mm(1mm厚み)のポリカーボネート材を使用する場合があります。

1mm厚のポリカーボネートの抜き加工をトムソン型(ビク型)で行った場合、破断面が斜めになってしまうという不具合が必ず発生します。

つまりダレ面側よりバリ面側の寸法が大きくなってしまい「ハの字」に抜き上がります。

なによりトムソン型に抜いた製品が食い込んでしまい、型を破損してしまいます。

複雑な形状であればなおさら難しい加工となります。

そのため一般的には切削加工により最終製品形状に仕上げますが、切削時の欠けや焼けに対応できる技術が必要な事と破断面が曇ってしまうという欠点があります。

切削加工後にシェービング加工やバフ研磨といった仕上げ加工が必要なのはそんな理由からなのです。

仕上げ加工無しだと破断面はガタガタです。

この破断面を鏡面に仕上げるシェービング加工やバフ研磨も曲者で、製品に付着した油分やバフ粉が後加工で重大なゴミ、汚れ問題を引き起こします。

そしてなにより、「切削加工+バフ研磨(シェービング)」を行った場合、プレス費用の3倍以上の加工費が発生し製品単価を押し上げる要因となります。

スリーサプライの鏡面プレス加工

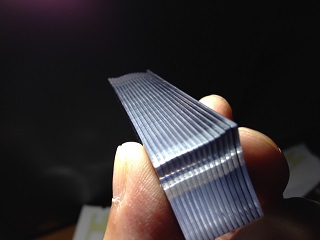

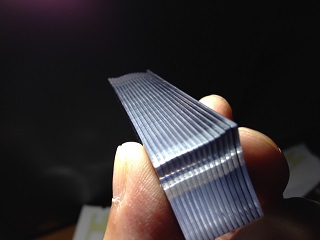

上写真は㈲スリーサプライ川口で1ヶ月に30,000pcs以上の生産を行っている製品です。

1mm厚みのポリカーボネート材にスクリーン印刷を施した後にプレス加工したものです。

切削加工はコストもかかるし、プレス後に仕上げ工程が必要になります。

ならば一般的な金型でポリカーボネートをプレスしようと考えます。

結果は、切削加工を行った場合と同様に破断面はガタガタで曇ってしまいバリも多い状態で仕上がります。

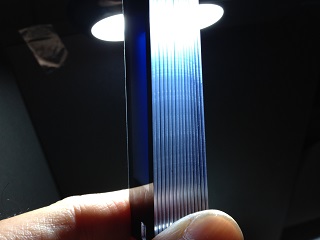

しかし、現在スリーサプライで製造しているポリカーボネート 1mmのプレス加工ではほとんど曇りの無い破断面に仕上がっていることを確認できると思います。

(写真では破断面を見やすくするために製品を束ねて撮影しています)

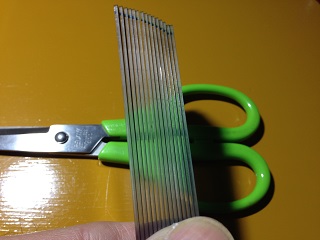

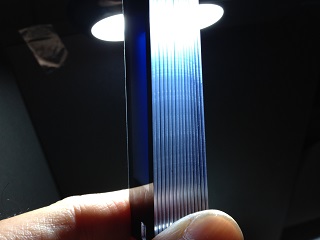

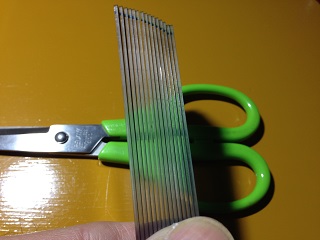

プレス後の製品を縦にしてもこの通り。

下に置いたハサミが見えます。(写真左)

ライトに当てた場合も光の透過を確認できます。(写真右)

鏡面プレスの詳しいノウハウをここで紹介できないのが残念ですが、プレス加工後の処理は一切行っておりません。

抜きっ放しの状態で上写真のように鏡面に近い状態の破断面に仕上げています。

もちろんアクリル導光板のようなバフ研磨で鏡面に仕上げたものにはかないませんが、一般的な用途の製品であるならば破断面が見えてしまうような使われ方でも十分に満足できる仕上がりではないでしょうか。

モールドが落とし込みで破断面が見えなくなるのであれば、なおさらこの状態で十分でしょう。

鏡面プレス加工は切削に比べ加工時間も圧倒的に短くて済みます。

それら全ては最終的に製品コスト(単価)に大きく影響するはずです。

ポリカーボネートへの印刷や切削加工でお困りの場合はお問い合せページよりご相談下さい。