ポッティングの作業現場

ポッティングページでも公開している作業風景です。

9軸に分岐したノズルを使用し、9列×5=45枚のステッカーに一気にポッティング液を乗せてます。

5本~10本までの分岐ノズルを準備してあるので、印刷面付けに合わせて効率よくポッティング作業を行うことができます。

ポッティング作業の流れ

ウレタン樹脂を使ったポッティング作業の流れを簡単に説明します。

以前はUV硬化型の樹脂を使ったポッティングも盛んに行われていましたが、経時変化による黄変やダレの問題で使われなっているようです。

ウレタン樹脂の準備

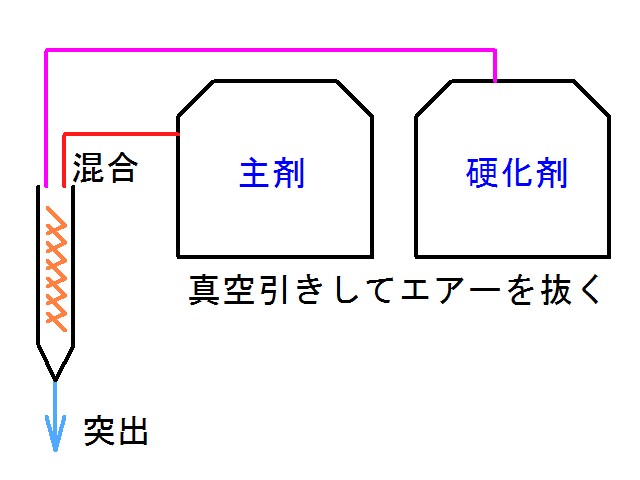

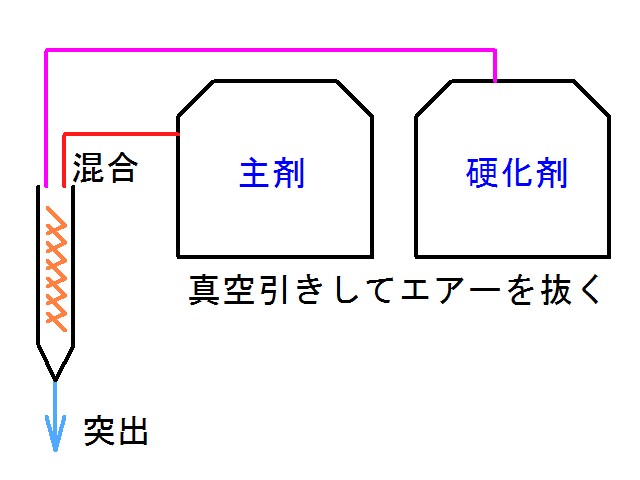

ポッティング作業に使用するウレタン樹脂は主剤と硬化剤に分かれた2液混合タイプを用います。

下図のようにそれぞれのタンクに樹脂を充填します。

充填が終わると脱泡というエアー抜き作業を行います。

ポッティング液を充填するタンクは丈夫な金属製で、真空ポンプにより気圧を下げることができます。

その真空引きした状態で数時間の放置が必要です。

樹脂内の気泡が全て抜けるのを待ちます。

このエアーの抜け具合で製品の出来栄えが違ってきます。

十分にエアー抜きした後にポッティングマシンのNC制御動作と被ポッティング材料を置く位置決めを行います。

動画のように突出ノズルはプログラミングで決められた動きをするので、それに合せたミリ単位の位置決めが必要となります。

十分にエアー抜きした後にポッティングマシンのNC制御動作と被ポッティング材料を置く位置決めを行います。

動画のように突出ノズルはプログラミングで決められた動きをするので、それに合せたミリ単位の位置決めが必要となります。

位置決めが終わるとエアー抜き(脱泡)された樹脂をノズル先端まで誘導します。

タンクからポンプで吸い出された主剤と硬化剤は、スクリューが入ったチューブに送られます。

このスクリューチューブで2液がまんべんなく混合されます。

そしてチューブ内の気泡が全て抜けた状態になるまでポッティング液を出し続けます。

ノズルから突出されるポッティング液の中に気泡が無くなるまでのポッティング液は捨てることとなります。

完全に気泡が消えたらポッティング作業の開始です。

オペレーターは突出ノズルとの位置関係の微調整や液量の微調整を行いながら作業を進めます。

難易度が高いポッティング作業

ポッティング作業での注意点は、液流れとホコリの付着、そして気泡です。

動画で確認できると思いますが、ポッティング液の粘度は低く、ステッカーに乗せられたポッティング液は表面張力だけで形態を維持します。

少しでも斜めになってしまうとポッティング液が流れてステッカーからこぼれ落ちてしまいます。

ポッティング液が硬化するまで水平状態を保たなければなりません。

液乗せ作業が終わっても、さらに固まるまで約12時間ほどかかります。

ウェットな状態(未硬化)の時にホコリが付着すると液と一緒に固まってしまうので除去することができません。

かなり小さなホコリも目立ちます。

もちろん気泡が入ってしまった製品も不良となります。

樹脂を乗せられたシールはすぐに補助作業員が気泡の除去作業を行います。

この時にポッティング液が製品の端まで流れていない箇所の修正も行います。

熟練を要す作業です。

こうしてホコリの混入や気泡の無いエンブレム(樹脂盛りシール)が完成します。

一番大変なのは、作業後の片付けかもしれません

ポッティング作業が終わってからが実は大変なんです。

ポッティングを行っている他社さんも同様に苦労していると思います。

その大変な作業とは、スクリューチューブと噴出ノズルの中に残っているポッティング液を全て洗い流すという作業です。

その大変な作業とは、スクリューチューブと噴出ノズルの中に残っているポッティング液を全て洗い流すという作業です。

2液が混合した状態のスクリューチューブとノズルをそのままに放置してしまうと翌日は中の液が固まってしまいます。

固まってしまったポッティング材は溶かすことはできないので、スクリューチューブもノズルも破棄することになってしまうのです。

そのための洗浄なのですが、上図のポッティングマシンにはもう1本のチューブがつながっています。

そこからは洗浄用の溶剤が出るようになっていて、作業が終わってから溶剤を吹き出すことによってスクリューチューブとノズル内のポッティング液を洗浄します。

この作業が大変で、ノズルから溶剤が勢い良く吹き出すのでビニール袋でノズルを包みます。

そして溶剤を何度も吹き出すわけですが、もしビニール袋が外れたら、溶剤とポッティング液が飛び散ってしまいます。

ポッティング液は放置すると固まってしまいますし、溶剤も飛び散った場所が溶けてしまう場合もあります。

そんな作業環境なのでポッティングオペレーターの作業着は汚いです。

きれいなエンブレムを作成する裏には、作業者しか知らない苦労があります。

十分にエアー抜きした後にポッティングマシンのNC制御動作と被ポッティング材料を置く位置決めを行います。

動画のように突出ノズルはプログラミングで決められた動きをするので、それに合せたミリ単位の位置決めが必要となります。

十分にエアー抜きした後にポッティングマシンのNC制御動作と被ポッティング材料を置く位置決めを行います。

動画のように突出ノズルはプログラミングで決められた動きをするので、それに合せたミリ単位の位置決めが必要となります。

その大変な作業とは、

その大変な作業とは、